在现代工业的推动下,玻璃已从单一材料演化为建筑、消费电子、医疗、科技等众多领域不可或缺的关键组件。其应用场景的拓展对玻璃自身的质量提出了更严苛的要求。

随着工业自动化技术的精进,机器视觉凭借其高效、精准、稳定的特性,正成为制造企业提升质检效率、降低人力成本、实现智能化生产的核心利器。玻璃行业,因其产品的透明特性和高精度需求,成为机器视觉技术应用的重要阵地。

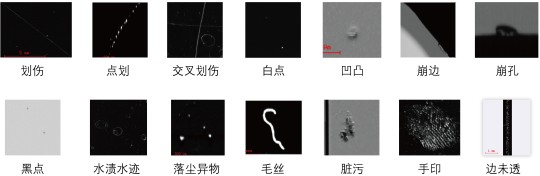

玻璃在制造和后续加工过程中,表面或内部难免产生各种瑕疵:

原生缺陷:受原材料纯度及熔制工艺影响,玻璃内部或表面可能出现气泡、结石(砂粒)、黑点、斑点等。

加工损伤:切割、磨边、钻孔等工序中,因定位偏差、操作手法或设备问题,易造成划痕、裂纹、崩边(缺损)。

运输及环境因素:搬运过程中的摩擦可能导致划伤;生产环境中的油污、水渍或其他污染物也可能附着于玻璃表面。

关键风险点:气泡(尤其是开口泡)、结石等缺陷,因其可能导致玻璃组件在后续使用中破裂(爆片),是检测中需要重点识别的对象。

长期以来,玻璃质检依赖人眼判断,存在显著局限性:

精度局限:人眼对细微瑕疵(尤其小于0.5mm的开口泡、结石)识别能力不足,易导致误判或漏检。

效率与稳定性:高强度、重复性工作易引发视觉疲劳,检测速度慢且结果不稳定,难以适应高速生产线需求。

主观性与非标性:检测结果易受检测员状态、光线条件等主观因素干扰,缺乏客观统一的标准。高强度、重复性工作易引发视觉疲劳,检测速度慢且结果不稳定,难以适应高速生产线需求。

成本压力:随着玻璃产品向超薄、大尺寸发展,生产提速,对质检人力需求剧增。同时,劳动力成本持续上升(例如某知名手机代工厂年检成本高达数十亿元),迫使企业寻求自动化替代方案。

机器视觉系统通过“成像-分析-决策”流程实现玻璃瑕疵的自动化检测:

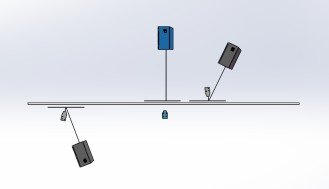

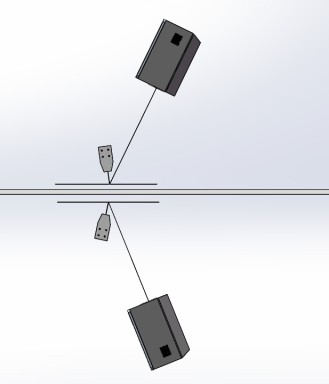

硬件架构:系统以计算机为核心,集成精密光源(如LED)、光学镜头、工业相机(CCD/CMOS)及图像采集卡。光源提供均匀稳定的照明,相机捕捉玻璃透射或反射的光信号,将其转化为数字图像传输至计算机。

成像原理:特定光源(如垂直入射红光)照射玻璃。若存在缺陷,光线会发生散射或吸收,导致相机靶面接收到的光信号分布不均,从而在图像中显现出瑕疵特征。

软件与算法:计算机运行专用软件平台和强大的视觉算法库,对采集的图像进行:

预处理:降噪滤波、增强对比度。

特征提取:识别边缘、纹理、形状、尺寸等关键信息。

深度学习分类:利用训练好的模型对瑕疵进行智能识别、分类(如区分开口泡、闭口泡、结石、划伤、色斑)和等级判定。

关键技术突破:

高精度防漏检:采用多通道高速频闪成像(一工位多打光模式)与超高分辨率成像技术,超越人眼极限。

精准分类:结合分层立体成像(多组光源)与多模式融合算法(图像特征提取+深度学习),有效区分形态相似但风险等级不同的瑕疵(如开口泡与闭口泡)。

纹理干扰抑制:针对光伏玻璃等具有复杂压花纹理的产品,应用复合纹理分析技术,有效剥离背景纹理干扰,专注于真实缺陷识别,系统具备高速数据处理能力(~400MB/s)。

工程易用性:采用模块化成像单元和龙门式多线扫描架构,简化系统安装、调试和维护流程。

缺陷:异物、划伤、异色、凸包、凹痕、针孔、毛边、亮点等多种缺陷。

方案:部署线阵相机系统,将LCD屏置于运动平台上进行扫描成像。

成效:精准识别各类表面瑕疵,大幅提升质检效率和一致性。

缺陷:对正面、反面及边缘进行全方位外观缺陷检测(划伤、脏污、凹坑、油墨不均、缺损等)。

方案:采用超高分辨率(16K)线阵相机搭配高精度镜头,结合定制化的多通道明/暗场光源方案,分别对正反面进行高质量图像采集。

成效:实现对玻璃多角度、高精度的在线全检,确保车载显示组件的高品质。