产品外观的完好性是品质控制的核心要素,而外观缺陷检测因其缺陷种类繁杂、干扰因素多变,成为机器视觉领域公认的技术挑战。

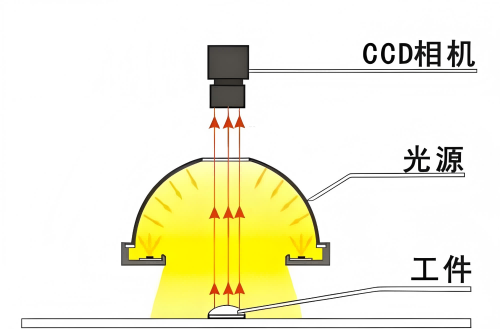

成像在外观缺陷检测中面临着诸多多维挑战,这些挑战既源于产品本身的特性,也与检测设备的适配情况密切相关。具体而言,首先是缺陷形态多样,除了划痕、杂质、裂纹等常见类型,还存在像透明胶水轮廓这类易与背景混淆的隐蔽缺陷;其次,反光物体成像时,往往会出现大面积白斑,导致缺陷特征被掩盖,难以有效提取;再者,圆弧面缺陷检测受曲面影响,视野范围受限,采用明视野成像时光斑极小,而暗视野成像则对缺陷方向有局限,容易漏检;另外,部分产品因材质特殊,其表面的灰尘、杂质与划痕在成像中特征相似,难以准确区分;还有空心圆柱体内壁曲面检测,常因景深不足、镜头视角受限,难以获得清晰可用的图像。 除了上述固有难点,光源、相机及镜头的精准选型与协同搭配,是提升缺陷检测精度的关键突破口。针对不同的检测场景,有相应的典型成像解决方案:

对于不规则反光物体,推荐使用多角度多光谱光源,多角度照射可凸显不规则区域特征,利用反光面与粗糙面对光线的不同散射特性形成差异化的图像灰度,通过分析色彩分布与阴影变化,能有效呈现物体表面层次,利于特征提取;

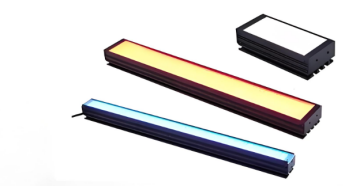

在大视野样品检测中,条形光源(指向性强、光线均匀)与大面积背光源(高密度LED带来高均匀性、高亮度)是理想选择,尤其擅长突出物体轮廓特征,能满足大面积缺陷检测需求;

对于磨砂材质表面,宜选用指向性光源(如低角度条形光),它能强化表面颗粒感,同时要避免使用漫射光源,以防降低缺陷成像对比度;而在高速多工位检测时,需配备高亮频闪光源,且要求光源体积小、重量轻以适应快速响应。

光源的优化选择需紧密结合具体检测需求,重点考量以下因素:

工作模式:依据检测流程,可选择持续照明或多工位配合的频闪模式。

照明方式:根据缺陷形态和材质特性,灵活选用明场或暗场照明,并调整照射角度以增强缺陷对比度。

系统适配:结合检测视野与精度要求,在选定相机镜头组合的同时,光源的工作距离对成像效果至关重要。

不同的外观缺陷有着独特的表现特征,要实现理想的检测效果,必须掌握各类光源(如环形光、条形光、同轴光、穹顶光、线扫光等)的工作原理与适用场景,这是高效应对不同缺陷检测需求的基础。只有选对光源,才能高效应对不同缺陷的检测需求。

1. 交叉线形光源破解划痕方向难题

痛点:传统线形光源仅能有效检出与光源方向垂直的划痕(如横向线光检出纵向划痕困难)。

方案:交叉线形光源通过特殊光学设计,使两侧光线在中心交汇,显著增强纵向划痕(或与运动方向平行的划痕)的对比度,同时抑制背景亮度。

应用:在移动设备玻璃盖板检测中(光源垂直于运动方向架设),普通线光可显横向划痕,但对纵向划痕无效;交叉线光则能清晰呈现纵向划痕。两者配合使用可全面检出横竖划痕。此方案同样适用于薄膜、抛光金属面等产品的划痕与条纹检测。

2. 平面无影光源应对表面不平整

痛点:不平整表面(如软包装袋)在同轴光下易明暗不均,圆顶光源易产生阴影。

方案:平面无影光源提供高度均匀的漫射光,有效消除由表面起伏造成的干扰阴影,成像效果媲美“圆顶+同轴”组合,且空间占用更优。

应用:在软质包装袋表面检测中,平面无影光源能均匀照明,清晰呈现袋面文字与缺陷,效果远优于同轴或圆顶光源。

3. 平面条纹光源捕捉细微凹凸

痛点:同轴光源对表面微小凹凸点或缺陷成像对比度不足。

方案:平面条纹光源投射明暗相间的直条纹。当光线照射到凹凸点时,光程改变导致局部条纹发生畸变,从而高灵敏度地揭示表面细微起伏或缺陷。

应用:适用于反光物体、膜材、五金件、玻璃等表面的凹凸点及细微缺陷检测。例如在玻璃盖板划痕检测中,平面条纹光可使划痕清晰显现,而同轴光下划痕则难以分辨。

理想的视觉检测成像方案高度依赖于对产品特性与检测目标的深刻理解。光源技术的持续创新,在不断提升成像质量的同时,也向着小型化、高性价比方向发展,为解决复杂的外观检测难题提供了更多有效途径。