在应对全球能源危机与环境污染的挑战中,新能源汽车作为国家节能减排战略的关键环节,其核心组件——动力电池的性能与安全直接决定了整车的表现与可靠性。因此,保障新能源电池的质量、提升其性能与寿命,检测环节变得至关重要。在这一领域,CCD机器视觉检测设备凭借其卓越的性能和应用优势,正成为不可或缺的“品质守护者”。

传统依赖人工目检和测量的电池外观缺陷检测方式,在效率、准确性和一致性上已难以满足现代大规模、高精度生产的需求。电池在制造过程中极易产生如凹坑、白斑、铁碎、凸点、划伤、变形、壳口内划伤、口拉裂、缺口、毛刺等多种表面及内部瑕疵。人工检测不仅耗费大量人力物力,且难以精确定位缺陷,易出现错判和漏检。

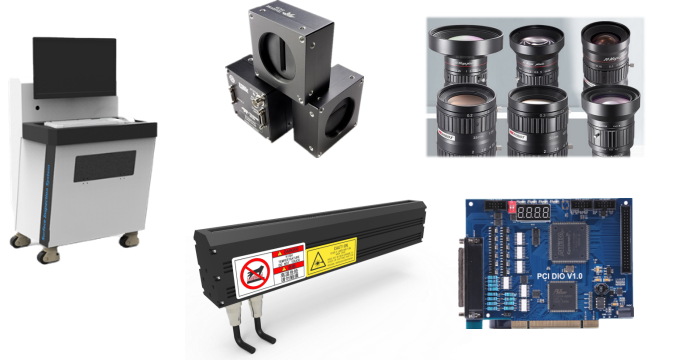

CCD机器视觉检测系统则提供了革命性的解决方案。其核心原理是通过高精度的CCD工业相机捕捉目标图像,将图像转化为数字信号传输至专用的图像处理系统。系统依据像素的颜色、亮度、位置等丰富信息进行数字化分析和计算,精准抽取目标特征并做出判断,进而驱动其他设备动作。

在新能源电池,特别是锂电池的极片及成品检测中,CCD视觉技术展现出显著优势:

高效精准,替代人工:显著节省人工成本,提高人效;降低人工错判率,大幅提升检测效率与准确度。

缺陷覆盖广,检出率高:支持检测多种复杂缺陷类型,适应多样化的电池产品,高检出率有效提升产品稳定性和客户满意度。

全流程数据化管理:实时记录并存储产品质量信息,建立完善的数据化质量管控体系,便于追溯与分析。

技术集成与智能进化:集软件编程、机器视觉、电气控制、机械设计、工业设计于一体,提供完整的检测方案;采用前沿深度学习算法,具备自主学习能力,可不断迭代优化,持续提升检测准确率。

直观可靠:能够直观捕捉并清晰呈现电池表面和内部的细微缺陷,为快速定位问题、优化工艺提供有力支持。

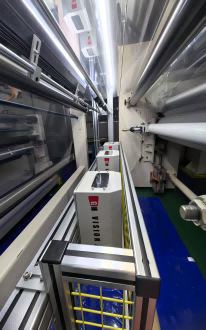

CCD视觉检测技术已深度融入新能源电池生产的各个环节,在尺寸测量、外观缺陷检测、字符识别等传统人眼难以胜任或易漏检的任务上发挥着关键作用:

电池极片涂布检测:精确测量留白尺寸、涂宽尺寸,检测上下涂布对齐度等。

电池极片毛刺检测:自动识别毛刺形态并精确测量其尺寸。

电池叠片外观检测:高效识别隔膜起皱、长胶起皱/歪斜、叠片不齐、隔膜不齐、隔膜内折等缺陷。

电池封装外观检测:精准检测封装起皱、压极耳、极耳胶不良、压伤、夹伤、角位凹坑等封装问题。

电芯外观检测:进行电芯厚度测量,并检测破损/漏液、极片翻折、封边异物、凸点、凹陷、划痕/压痕、脏污、表面起皱等多种外观缺陷。

电池读码与侧胶检测:完成电池编码读取,并检测贴胶不良、扫码不良、外尺寸不良等。

随着新能源汽车产业的蓬勃发展和动力电池性能安全要求的不断提高,引进基于CCD机器视觉技术的智能检测设备已成为行业发展的必然趋势。它不仅解决了传统检测的痛点,更通过自动化、智能化、数据化的手段,为提升新能源电池的品质、安全性与生产效率提供了强有力的技术保障,是推动行业迈向高质量发展的核心驱动力之一。