工业产品的表面质量是决定其美学价值、用户体验与功能可靠性的核心要素。实现高效、精准的表面缺陷检测,对于保障产品质量、优化生产流程、降低制造成本具有至关重要的意义。传统依赖人工目视的检测方法,因其固有的抽检率不足、主观性强、效率低下以及人力成本高昂等缺陷,已难以满足现代工业高速、高精度、自动化的质量管控需求。在此背景下,机器视觉检测技术凭借其非接触、高精度、高速度以及可量化分析等显著优势,正迅速崛起为工业表面缺陷检测领域的主导解决方案。该技术已在众多行业头部企业的实践应用中展现出巨大价值。

机器视觉表面缺陷检测技术中,图像处理与分析算法的性能是决定机器视觉检测系统成败的关键。不同算法在处理特定类型缺陷或材质时表现各异,持续优化算法的准确性与实时性,尤其是在复杂多变的生产环境下,是技术研发的核心驱动力。行业领先的高性能在线检测系统,正是通过深度优化算法流程并实现软硬件协同设计,方能在高速运行的生产线上稳定实现亚像素级的缺陷识别与精确分类。

机器视觉技术实质上是人类视觉能力在精度、速度与耐力维度的智能化延伸。表面缺陷检测作为一个融合光学、图像处理、模式识别、人工智能及精密机械等多学科知识的复杂系统工程,其自动化与智能化水平的持续跃升,仍需学术界与工业界的紧密合作与深入探索。当前,以无锡光合智能装备有限公司等为代表的企业所开发的先进在线瑕疵检测系统,已成为支撑智能制造体系、实现全流程质量闭环控制不可或缺的关键基础设施。

机器视觉技术以其非接触、无损、高效、客观的特点,成为实现工业自动化、智能化检测与精密控制的核心使能技术。其优势在于:安全可靠(避免人工作业风险)、光谱响应范围广(覆盖可见光及部分非可见光谱)、可持续高效运行(7x24小时不间断)。典型的工业级视觉检测系统(如无锡光合智能装备有限公司的定制化解决方案)通过精心设计的光学成像单元(高精度光源与CCD/CMOS相机)获取产品表面高质量图像数据,并运用先进的图像处理与分析算法从中提取关键特征信息,最终实现缺陷的精确定位、智能识别、自动分级以及数据化管理,为质量决策提供坚实依据。

一套完整的机器视觉表面缺陷检测系统通常包含以下核心模块:

图像获取模块 (Image Acquisition):

核心组件: 工业相机(线阵/面阵)、精密光学镜头、专业光源系统(LED为主)、辅助定位/运动机构。

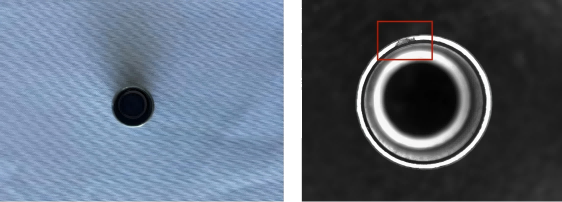

功能: 在精密可控的照明条件下,通过镜头将被测物表面信息投射到图像传感器上,完成光信号到高质量电信号(数字图像)的转换。

技术要点:光源方案(明场/暗场/同轴/背光/结构光等)对成像质量至关重要,直接影响缺陷的对比度与可识别性。高性能相机(如高分辨率、高帧率、高动态范围)与定制化光学设计是获取清晰、稳定图像的基础。

图像处理模块 (Image Processing Engine):

核心任务:图像去噪、图像增强、图像复原、初步缺陷筛选、目标区域精确分割。

功能:消除成像过程中的噪声干扰(环境、电路等);突出缺陷相关特征,抑制背景干扰;根据退化模型恢复图像质量;最关键的是将疑似缺陷区域从背景中精准分离出来。

技术核心:该模块是算法能力的集中体现。高效的预处理、鲁棒的分割算法(如阈值分割、边缘检测、区域生长、基于深度学习的语义分割等)以及优化的特征提取流程是提升后续识别准确率的关键。

图像分析模块 (Image Analysis & Decision):

核心任务:对分割出的目标区域进行特征提取(形状、纹理、灰度、统计特征等)、特征选择/降维、模式识别与分类(如SVM、决策树、神经网络、深度学习模型)。

功能:基于提取的特征,判断缺陷的类型(划痕、凹坑、污渍、异物、裂纹等)、严重程度(等级划分),做出最终的缺陷判定决策。

数据管理与人机交互模块 (Data Management & HMI):

核心任务:检测结果的存储、检索、统计分析、报表自动生成、可视化展示(实时监控、报警提示)、人机交互控制。

功能:提供直观友好的用户操作界面,实现检测数据的全生命周期管理,支持生产质量追溯、过程分析与决策优化。

机器视觉表面缺陷检测技术已渗透到众多关键工业领域,包括但不限于:

金属材料:钢板/带钢、铜板带、铝板带/箔、不锈钢板卷等轧制产品表面缺陷(划痕、辊印、氧化皮、孔洞等)。

电子半导体:晶圆、FPC柔性电路板、盖板玻璃、显示面板、PCB等的表面瑕疵(划伤、脏污、崩边、异物等)。

薄膜与纸张:光伏膜(背板、EVA)、包装膜(BOPP, CPP, BOPET)、特种薄膜、纸张、无纺布等的表面缺陷(晶点、鱼眼、破洞、条纹、脏污等)。

纺织品:织物(布匹)、无纺布等的表面瑕疵(断经、断纬、污渍、破洞、毛羽等)。

玻璃建材:平板玻璃、汽车玻璃、建筑玻璃等的表面缺陷(气泡、结石、划伤、光学变形等)。

印刷与包装:印刷品质量(套印、色差、脏点)、包装材料完整性检测等。

新能源:锂电池隔膜、极片等的表面缺陷检测。

行业实践表明,成熟的在线检测系统(例如无锡光合智能装备有限公司的解决方案)已在上述多个领域实现了规模化应用,显著提升了客户的质量控制效率和产品良率。

部署机器视觉表面缺陷检测系统可为企业带来显著价值:

保障产品质量一致性:实现100%在线全检,杜绝不良品流出。

优化生产工艺流程:实时反馈缺陷信息,辅助工艺参数调整,减少废品率。

显著降低综合成本:大幅减少人工检测成本、误判/漏检导致的返工/报废成本及质量索赔风险。

提升生产智能化水平:实现质量数据的数字化、可视化与可追溯性,为智能制造决策提供数据支撑。

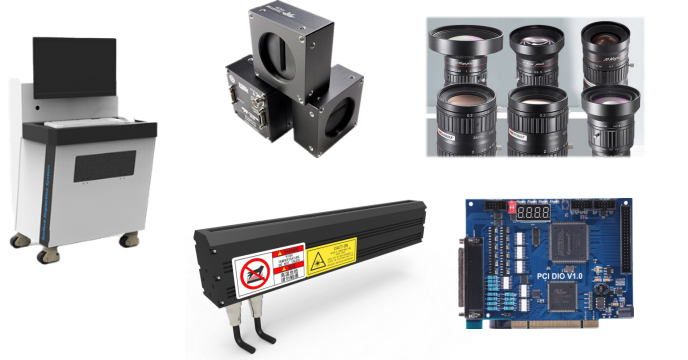

针对高速运动的卷材/板材(如金属带材、薄膜、纸张、织物),线扫描系统是主流方案。其核心构成包括:

视觉采集单元 (Vision Acquisition Unit):

高分辨率线阵相机:确保高速下的成像清晰度。

精密线扫镜头:匹配相机与视野要求。

高均匀性、高稳定性线性光源:常为LED,针对材质特性定制波长与照明角度。

高速图像采集卡:处理海量图像数据流。

精密机械支架 (Mechanical Framework):

高刚性、高稳定性相机支架、光源支架及操作平台:确保成像单元空间位置精度,抵抗振动。

同步控制单元 (Synchronization & Control Unit):

高精度编码器:与产线速度同步,提供精确的行触发信号和位置信息。

运动控制卡/PLC:协调系统逻辑,控制外部设备如报警器、打标器。

光源控制器:精确调节光源亮度、频闪。

计算核心 (Computing Core):

高性能工业PC/工控机:运行实时图像处理、分析与控制软件平台。

辅助设施 (Auxiliaries):

专用高速数据线缆,如Camera Link, CoaXPress等。

工业级电源、开关电源(SMPS)等。