铝箔凭借轻薄、耐腐蚀、易加工等特性,广泛应用于包装、食品容器、航空航天等多个领域,尤其容器箔对冲压性能和表面洁净度有着严苛要求。然而在铝箔从铸锭轧制到成品包装的全流程中,针孔、黑丝、油斑、划伤等质量缺陷屡见不鲜,不仅影响产品外观与性能,更可能造成批量退货、成本攀升,成为制约企业发展的核心痛点。面对复杂多样的缺陷难题,无锡光合智能装备有限公司金属表面瑕疵检测设备应运而生,为铝箔品质管控提供精准高效的解决方案。

铝箔缺陷的产生贯穿生产全链条,一方面源于铸锭、铸轧带坯本身的冶金缺陷,如含气量高、夹杂、成分偏析等,这类缺陷常在后续加工中才暴露;另一方面则由轧制、精整、退火、转运等工序的设备故障、工艺不当、操作不规范等导致。这些缺陷相互影响,形成恶性循环——比如铝箔越薄针孔越多,针孔增多又易引发断带,断带则直接导致厚度超差,进一步加剧损耗。

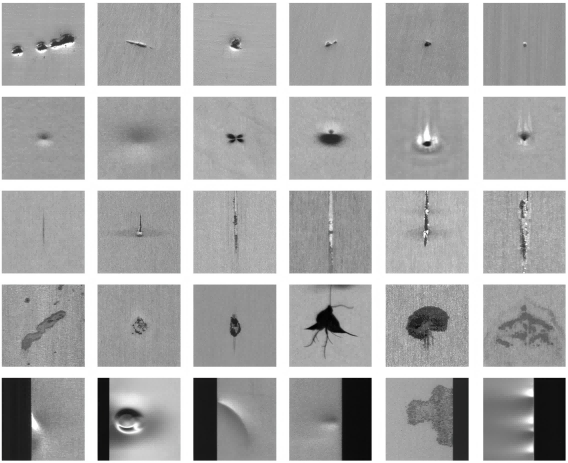

从缺陷类型来看,常见的有20余种,核心可分为两类:一类是全品类铝箔共有的通用缺陷,包括迎光可见的针孔、轧辊导致的辊印辊眼、影响外观的起皱皱纹、厚度难以把控的厚差、残留的油污油斑,以及振痕、张力线、划伤、金属非金属压入等;另一类是容器箔特有的高频缺陷,如沿轧制方向分布的黑丝、黑线,易脱落的黑灰,明暗相间的色差条纹,以及影响使用的异味等,这类缺陷虽轻微却极易被忽视,最终引发客户退货。

传统铝箔质量管控多依赖人工目视检测,不仅效率低下,难以适配高速轧制的生产节奏,更存在诸多局限性:对于针孔、微裂等微米级缺陷易漏检,对于黑丝、色差条纹等细微缺陷判断标准不一,且无法实现全流程实时监控,往往在缺陷批量产生后才发现,造成不可逆的损失。即便部分企业采用基础检测手段,也难以覆盖所有缺陷类型,检测精度和稳定性难以保障。

以容器箔生产为例,黑丝、黑线的产生多与来料擦伤、轧制油污染、轧辊拉毛相关,传统方式需频繁停机检查轧辊、更换过滤介质,既影响生产效率,又难以从根源上把控;黑灰、油斑等缺陷则与设备清洁度、油品质量密切相关,人工巡检难以实时追踪污染源。此时,一套精准、高效、全面的表面瑕疵检测设备,成为突破质量管控瓶颈的核心支撑。

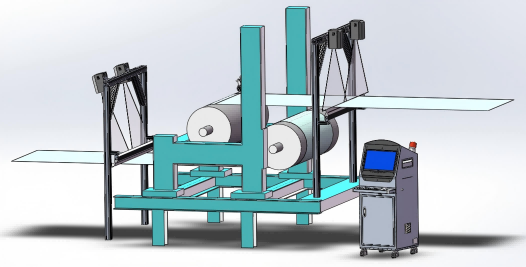

针对铝箔生产的质量痛点,无锡光合智能装备有限公司研发的金属表面瑕疵检测设备,凭借先进技术实现缺陷检测的全流程、高精度、智能化升级,为企业筑牢品质防线。该设备具备四大核心优势,精准破解传统管控难题:

1. 全缺陷覆盖,检测无死角

设备可精准识别铝箔生产中的各类瑕疵,无论是通用的针孔、辊印、划伤、厚差、振痕、金属非金属压入,还是容器箔特有的黑丝、黑线、黑灰、色差条纹、油斑等,均能实现全面检测。尤其针对微米级缺陷,检测精度可达μm级,哪怕是6μm铝箔上的细小针孔、0.015mm以下铝箔的张力线,都能精准捕捉,杜绝漏检、误检。

2. 实时在线检测,适配高速生产

设备可集成于铝箔轧制、分切、精整等关键工序,实现实时在线检测,无需停机即可完成全幅面扫描。针对铝箔一卷可达几十万米、轧制时间长达10小时的生产特点,设备能持续稳定工作,实时反馈缺陷位置、类型、大小等信息,帮助操作人员及时调整工艺参数、排查设备故障,从根源上避免缺陷批量产生,大幅提升生产效率。

3. 智能化分析,助力品质提升

设备搭载先进的算法系统,不仅能精准检测缺陷,还能对缺陷数据进行统计分析,生成质量报表,助力企业追溯缺陷产生的工序和原因。例如,通过分析黑丝、黑线的分布规律,可快速定位是轧辊磨削问题还是轧制油污染;通过追踪针孔数量变化,能优化坯料净化、过滤工艺。同时,设备可与生产系统联动,实现自动化闭环管控,降低人工依赖,提升品质稳定性。

4. 适配多场景,性价比出众

设备可根据不同铝箔品类(普通铝箔、容器箔、厚箔等)、不同生产速度和宽度进行定制化适配,无论是高速箔轧机还是精整分切线,都能稳定运行。其不仅能减少因缺陷导致的废品率和退货损失,还能降低人工检测成本、设备维护成本,为企业实现降本增效,提升核心竞争力。

铝箔质量的提升,离不开全流程的精细化管控,而无锡光合智能装备有限公司金属表面瑕疵检测设备,正是这场品质革命中的关键利器。它以“火眼金睛”洞察细微瑕疵,以实时监控守住生产防线,以智能分析优化工艺提升,帮助铝箔企业彻底摆脱缺陷困扰,实现从“事后补救”到“事前预防”的质量管控升级。

如果您正被铝箔针孔、黑丝、色差等质量问题困扰,渴望提升产品合格率、降低生产成本,不妨选择我们,让专业装备为您的产品品质保驾护航,助力企业在激烈的市场竞争中脱颖而出!