随着医药行业对药品包装质量要求的不断提高,药用铝箔作为直接接触药品的关键包装材料,其表面质量、印刷精度及缺陷检测的可靠性显得尤为重要。传统的人工检测方式不仅效率低下(检测速度仅为10-20米/分钟),而且存在较高的漏检率(5-10%)和误检率(3-8%),已无法满足现代化制药工业对质量控制的严苛要求。在此背景下,视觉检测技术的引入为行业带来了革命性的变革。无锡光合智能装备有限公司作为国内领先的智能检测设备供应商,凭借其创新的视觉检测技术和丰富的行业经验,为药用铝箔生产企业提供了高效、精准的智能检测解决方案,显著提升了行业的质量控制水平。

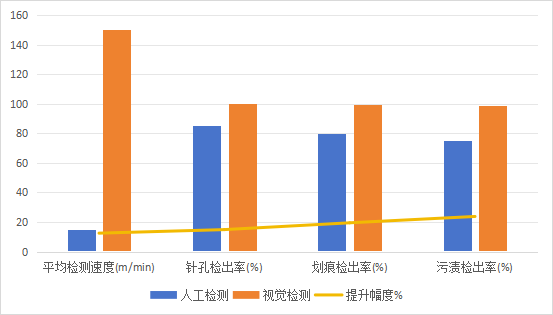

药用铝箔在生产过程中易产生针孔、划痕、污渍等多种缺陷,这些微观缺陷会直接影响药品的密封性和保质期。传统人工检测方式不仅效率低下,而且受人员疲劳等因素影响,缺陷检出率普遍偏低。

关键数据对比:

无锡光合智能装备采用2000万像素工业相机配合深度学习算法,可实现0.01mm²的微小缺陷检测,较人工检测精度提升50倍以上。其特有的多光谱成像技术还能识别透明薄膜下的隐蔽缺陷,解决了传统检测的盲区问题。

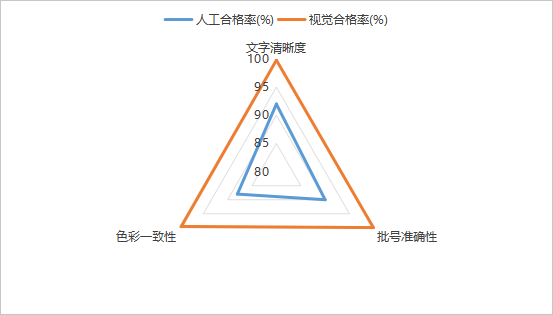

药品包装上的文字、批号、条形码等信息的准确与否直接关系到用药安全。视觉检测系统通过OCR识别、色彩分析等技术,实现了印刷质量的全面管控。

印刷检测效能数据

无锡光合智能装备有限公司研发的智能学习系统可自动建立每个印刷批次的质量基准,实时监测色差ΔE值,确保批次间颜色差异控制在0.5以内,远超行业1.5的标准要求。

铝箔在分切、冲压过程中的尺寸稳定性直接影响后续包装工序。传统卡尺测量方式效率低且易产生人为误差。尺寸检测数据对比如下:

检测方式 | 允许误差(mm) | 实际误差(mm) | 稳定性提升 |

传统测量 | ±0.5 | ±0.3-0.5 | - |

视觉检测 | ±0.1 | ±0.02-0.05 | 6-10倍 |

公司的动态补偿系统可实现每分钟300次的高速测量,配合自动纠偏装置,将定位精度控制在±0.05mm以内,确保冲压模具寿命提升30%以上。

通过MES系统集成,视觉检测数据可实时上传至企业数据中心,实现质量数据的全程可追溯。数据管理效能提升对比如下:

指标 | 传统方式 | 智能系统 | 效率提升 |

不良追溯时间 | 2-4小时 | <5分钟 | 95.8% |

质量分析报告 | 手动生成 | 自动生成 | 100% |

工艺优化周期 | 1-2周 | 实时 | 90% |

多光谱融合检测:结合可见光、红外等多波段成像,实现表面和内部缺陷的全面检测

深度学习算法:采用卷积神经网络(CNN)架构,缺陷识别准确率达99.95%

高速图像处理:配备GPU加速处理器,单帧处理时间<5ms

针对不同客户需求提供灵活配置:

基础型:满足常规检测需求,检测速度150m/min

高端型:支持超薄铝箔检测,最小识别缺陷0.01mm²

定制型:可集成至现有生产线,改造周期<7天

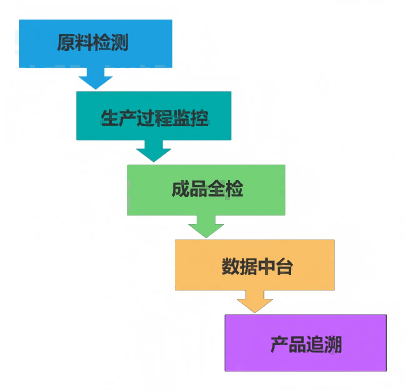

3. 智能工厂整体方案

提供从单机设备到整厂智能化的全链条服务:

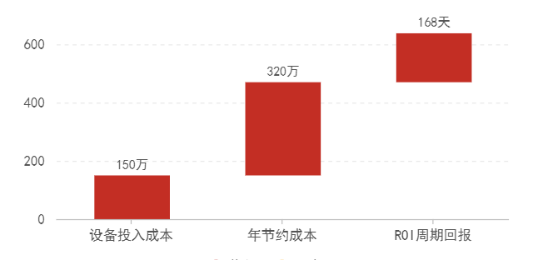

某知名药企引进光合智能视觉检测系统后:

年不良品损失减少280万元

客户投诉率下降92%

通过FDA认证审核时间缩短40%

投资回报分析:

无锡光合智能装备有限公司通过持续的技术创新,将视觉检测技术在药用铝箔领域的应用推向新的高度。其解决方案不仅解决了行业痛点,更引领着医药包装检测的智能化转型。未来,公司将继续深耕医药领域,为保障药品安全、提升中国制造质量水平做出更大贡献。